Flansche im (Kunststoff-) Rohrleitungsbau: von der Holz- zur High-Performance-Lösung

Der historische Weg der Flansche geht weit zurück. Seit Jahrtausenden werden Rohrleitungen für die definierte Zu- bzw. Ableitung von Fluiden eingesetzt. Entsprechend der jeweiligen Epoche wurde die Materialwahl bestimmt von der Verfügbarkeit und dem jeweiligen Stand der Technik. Beispiele gibt es genügend: Funde einiger unterirdischer gemauerter Kanalisationsanlagen reichen sogar zurück bis 3800 v. Chr., in die Zeit des Altertums. Zeugnisse für die Wasserversorgung der Städte des Römischen Reiches stammen aus der Zeit bis 500 v. Chr. Diese können als gemauerte Aquädukte auch heute noch besichtigt werden. Eine Weiterentwicklung der Rohrleitungstechnik für die Wasserversorgung war dann im Mittelalter gekennzeichnet durch den Einsatz von ausgebohrten Holzstämmen. Immer wieder werden bis zum heutigen Tage bei Tiefbauarbeiten hölzerne Wasserrohre oder Fragmente davon gefunden, deren Alter bis ins 17. Jahrhundert datiert werden kann.

Dieser Bericht wurde ursprünglich als Fachartikel in der Fachzeitschrift 3R veröffentlicht.

Historie der Flansche und ihre Verbindungen

Aufgrund der kurzen Lebensdauer des Materials mussten diese Rohre ständig repariert und ausgetauscht werden. Hierzu wurden auch früher schon geflanschte Rohrstücke eingesetzt, wie u.a. ein Fund im thüringischen Ronneburg, Landkreis Greiz, belegt. [1]

Neben diesen Versorgungsleitungen aus Holz gab es jedoch auch schon einzelne Gussleitungen, die für die Speisung diverser Brunnen sowie die Wasserversorgung herrschaftlicher Güter verlegt worden waren. Beispiele hierfür sind die aus dem Jahr 1455 stammende Versorgung des Schlosses Dillenburg sowie die aus dem Jahr 1668 stammende Versorgung der Wasserspiele im Park des Schlosses von Versailles – letztere sogar als Gussrohrleitung mit Flanschverbindungen in den Nennweiten DN 350 bis DN 500, mit einer Gesamtlänge von etwa 24 km. [2]

Im Zuge der industriellen Revolution breitete sich die Verwendung des Gussrohrs dann immer weiter aus; bereits ab 1885 wurde es industriell gefertigt. Zur Sicherstellung der Kompatibilität erforderte dies eine Standardisierung der Produkte der unterschiedlichen Hersteller. Die Normung der gusseisernen Rohre erfolgte bereits im Jahre 1873 und die Festlegung auf einheitliche Flanschmaße folgte dann schon bald als „Normalien vom Jahre 1882“ durch den Verein deutscher Gas- und Wasserfachmänner, in Zusammenarbeit mit dem Verein Deutscher Ingenieure. Im Jahre 1926 wurde festgelegt, dass die Anordnung der Schraubenlöcher an Flanschen unabhängig vom Werkstoff symmetrisch zu beiden Hauptachsen liegen und ihre Anzahl stets durch vier teilbar sein muss. [3] Dies hat auch heute noch Bestand und wird in Europa aktuell durch die EN 1092 [4] bestimmt.

In den 30er Jahren des 20. Jahrhunderts kamen zusätzlich zu den bislang verwendeten Rohrmaterialien Guss, Stahl, Steinzeug etc. erste, künstlich hergestellte Materialien, nämlich das Hart-PVC (Polyvinylchlorid ohne Weichmacher) und das PE-HD bzw. PE-LD (Polyethylen hoher Dichte = high density bzw. niederer Dichte = low density) auf den Markt [5]. Analog zu den bekannten Rohren wurden die Dimensionierung und die Qualitätsmerkmale für diese innovativen Rohre dann auch nach und nach in Normen festgeschrieben, um die Bedeutung für den Rohrleitungsbau zu unterstreichen. Die erste Norm für Rohre aus Hart-PVC (heute PVC‑U) stammt beispielsweise aus dem Jahr 1941. Das langsamer an Bedeutung gewinnende Polyethylen wurde in den 1950er Jahren für die Rohrherstellung interessant und dann erstmals im Jahre 1960 mit den Rohr-Normen DIN 8074/8075 [6] für PE-HD sowie DIN 8072/8073 [7] für PE-LD standardisiert.

Über die Jahre wurde der Werkstoff PE-HD ständig weiterentwickelt. Die Materialeigenschaften hinsichtlich der Zeitstandfestigkeit wurden in mehreren Schritten deutlich verbessert, was zur Folge hatte, dass PE-HD heutzutage eines der Hauptmaterialien im kommunalen Ver- und Entsorgungsmarkt ist.

Den verwendeten Polyethylenwerkstoff unterscheidet man in PE 63 (erste Generation) mit einer MRS von 6,3 MPa (wobei MRS die Abkürzung der englischen Entsprechung von Mindest-Zeitstandfestigkeit – Minimum Required Strength – ist), PE 80 (zweite Generation) mit einer MRS von 8,0 MPa und dem heute am weitesten verbreiteten PE 100 (dritte Generation) mit einer MRS von 10,0 MPa. Die Zahl hinter dem Kürzel PE ist eine dimensionslose Zahl, die nach der Zeitstand-Innendruckfestigkeit bei 20°C nach 50 Jahren mit dem Prüfmedium Wasser festgelegt wird.

Für Übergänge auf andere Rohrmaterialien sowie auch für lösbare Verbindungen dieser Rohre untereinander stand damals nur die Flanschverbindung zur Auswahl. Aus dem Stahlrohrbereich bediente man sich genormter Losflansche, die eine Paarung mit den entsprechenden Gegenflanschen gleicher Dimensionierung ermöglichten. Der für den Einsatz mit Losflanschen erforderliche Vorschweißbund aus Polyethylen wurde beispielsweise dann in Anlehnung auch an die Norm für Stahlflansche entwickelt (s. Bild 1 „V‑Bund in Anlehnung an Stahlflansch“)

Flansch- und Rohrdimensionierung

Flanschverbindungen dienen dazu, Rohrabschnitte dicht, aber dennoch lösbar miteinander zu verbinden. Der richtige Anpressdruck der kreisringförmigen Dichtflächen der Flansche auf die dazwischen liegende Dichtung gewährleistet die Dichtheit des Systems. Der Flansch wird meist durch Schrauben aufgebracht, die durch Bohrungen in den Flanschblättern gesteckt sind. Eine Flanschverbindung ist als System zu betrachten, welches aus zwei Flanschen, einer der Dichtfläche entsprechenden Dichtung und einer bestimmten Anzahl an Schrauben mit Muttern und Unterlegscheiben besteht. Wir unterscheiden zwischen den beiden Ausführungen Festflansch und Losflansch. Der Losflansch liegt, wie der Name bereits andeutet, lose auf dem Rohr und erfordert eine weitere Komponente, den Bund oder Bördel, damit eine Flanschverbindung hergestellt werden kann. Er lässt sich im Gegensatz zum Festflansch für die Montage noch entsprechend des Lochbildes des Gegenflansches ausrichten. Festflansche werden entweder bei der Herstellung von Gussrohren gleich mitgegossen (Flanschenrohre: F‑Stücke oder FF-Stücke) oder können als separate Formteile stirnseitig an das Rohr geschweißt werden.

Für die Auslegung eines Rohrsystems sind unter anderem Faktoren wie Druck, Temperatur, Medium und Massendurchsatz zu berücksichtigen, wobei der Massenstrom und der maximal annehmbare Druckverlust im Wesentlichen den erforderlichen Rohrquerschnitt bestimmen. Da damals wie heute nicht für jeden berechneten Rohrinnendurchmesser ein Rohr hergestellt werden konnte, legte man in den Normen sogenannte Nenndurchmesser für die Rohre fest. Basierend auf diesen Rohrnennweiten erfolgte dann auch die Auslegung sowohl der Rohre als auch der Flansche nach ebenso zuvor festgelegten Druckstufen. So kann das Anschlussmaß eines Flansches nach Nennweite DN und Druckstufe PN eindeutig bestimmt werden. In Deutschland legt die DIN EN 1092 Abmessungen und Ausführungen für Flansche der Nennweiten DN 25 bis DN 4000 und für die Druckstufen PN 2,5 bis PN 400 hinsichtlich des größten Außendurchmessers D, des Lochkreisdurchmessers K, der Anzahl an Schraubenlöchern und deren Durchmessern fest.

DN (engl.: Diameter Nominal) und PN (engl.: Pressure Nominal), gefolgt von einer dimensionslosen Zahl, sind dabei jeweils alphanumerische Kenngrößen für Referenzzwecke eines Bauteils in einem Rohrleitungssystem. Sie stehen indirekt mit der physikalischen Größe der Bohrung oder dem Außendurchmesser der Anschlüsse in Millimetern bzw. dem maximal zulässigen Druck in Bar, bezogen auf eine Kombination von mechanischen und maßlichen Eigenschaften eines Bauteils, in Beziehung.

Die Herstellung von PE-HD-Rohren nach der Norm DIN 8074/8075 erfolgt beispielsweise in der Regel im Vakuum-Extrusionsverfahren. Hierbei wird die plastische Masse des kreisringförmig extrudierten PE-HDs in einer Kalibrierung über ein Vakuum in Form gebracht, wodurch der Außendurchmesser erhalten wird. Die gewünschte Wanddicke des Rohres erhält man über ein genau abgestimmtes Zusammenspiel von Materialzugabe und Abzugsgeschwindigkeit. Die in dieser Norm festgelegten Außendurchmesser folgen bestimmten Normzahlen, der sogenannten Renard-Serie nach ISO 3 [8] bzw. ISO 4065 [9] bzw. DIN 323 [10]. Über die Festlegung von Rohrserien S, die jeweils für ein bestimmtes Verhältnis von Außendurchmesser zu Wanddicke, SDR (Standard Dimension Ratio), stehen, lassen sich so die entsprechenden Wanddicken der Rohre bestimmen. Unter Berücksichtigung der jeweiligen Materialeigenschaften und eines Gesamtbetriebs(berechnungs)-koeffizienten (Sicherheitsfaktors) erfolgt dann die Zuordnung zu den Druckklassen. Die Bezeichnung eines PE-HD-Rohres muss normgerecht mindestens Angaben zum verwendeten Material (Festigkeitswert), der entsprechenden Norm sowie zum Außendurchmesser und der Rohrserie S bzw. dem Außendurchmesser/Wanddicken-Verhältnis SDR enthalten. Der Innendurchmesser oder die tatsächliche Nennweite ist also nur indirekt gegeben. Dies ist bei der Berechnung von Rohrnetzen und besonders bei der Auswahl von Flanschen zu berücksichtigen.

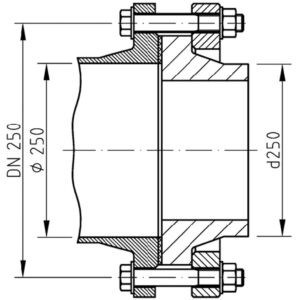

Dass bei der Planung besonders auf die Bezeichnung der Rohre (und Formteile) geachtet werden muss, verdeutlicht die Benennung von PE-HD-Rohren beispielsweise nach DIN EN 12201–2 [11] bzw. DIN EN 1555–2 [12]. Hierin werden die Nenn-Außendurchmesser dn der Rohre einer Nennweite DN/OD zugewiesen. Die Nennweite DN/OD ist eine numerische Zahl für die Größe eines Rohrleitungsteiles, ausgenommen solcher, die durch ein Gewinde gekennzeichnet sind, die ungefähr dem Herstellungsmaß in Millimeter entspricht und auf den Außendurchmesser bezogen ist. Beispiel: der Nenn-Außendurchmesser dn 250 mm entspricht der Nennweite DN/OD 250 mit einem rechnerischen Innendurchmesser bzw. der Nennweite 204,6 mm in der Ausführung nach SDR 11. Es ist also wichtig, zu wissen, von welcher „Nennweite“ man spricht.

Kunststoffrohr-Flansch-Verbindungen

Wie oben bereits erwähnt, bestanden die ersten Flanschverbindungen für Kunststoffrohre aus den Losflanschen und entsprechend ausgelegten Vorschweißbunden. Diese Kombination kommt so auch heute noch flächendeckend zum Einsatz. Die Ausführungen der Losflansche variieren dabei. So gibt es Losflansche aus Stahl in verzinkter Ausführung, solche aus Edelstahl und solche mit einer Kunststoffummantelung (PP-St) und Kunststoffbeschichtung oder solche, die komplett aus Kunststoff mit oder ohne Faserverstärkung bestehen. Jede Rohr- bzw. Vorschweißbunddimension kann nur mit einem Losflansch bestimmter Abmessung (Nennweite DN) gepaart werden. Beispiel: Rohr DN/OD 250 bzw. dn 250 mm mit entsprechendem Vorschweißbund für ein Rohr dn 250 mm erfordert einen Losflansch DN 250. Mit diesem Flansch könnte man beispielsweise einen Flanschübergang auf eine Armatur oder einen Flansch einer Stahl- oder Gussleitung der Nennweite DN 250 herstellen. Dass die Lochbilder entsprechend der Druckstufe beider Flanschpartner gleich sein müssen, ist selbsterklärend. Das Bild „Nennweiten Dilemma“ verdeutlicht, dass das Flanschmaß DN 250 übereinstimmt, die Innendurchmesser der beiden Systemkomponenten sich jedoch stark unterscheiden und es zu Sprüngen im Innendurchmesser der Nennweite kommt. Zu dieser Besonderheit kommt hinzu, dass der PE-Vorschweißbund in Anlehnung an die Stahlflansche konstruiert wurde und aufgrund der mechanischen Eigenschaften von PE-HD ein anderes Verhalten bei Belastungen im Grenzbereich besonders bei Dimensionen ab dn 200 mm bzw. DN/OD 200 (Flanschmaß DN 200) zeigt. Bei Rohrsystemen unter Innendruck im Bereich des zulässigen Bauteilbetriebsdruckes PFA (franz.: pression de fonctionnement admissible) kommt es daher bei den Vorschweißbund-Losflansch-Verbindungen häufig zum Versagen. Die wirkenden Kräfte des hohen Innendrucks bewirken eine Verformung des Bundes (s. Bild 2 „Kippen des V‑Bundes unter Belastung“), welche ein Ausstellen des Bundes und zwangsläufig eine Verkleinerung der Dichtfläche zur Folge hat. Die spezielle Anordnung von Losflansch und Vorschweißbund mit entsprechend geringer Kontaktfläche zur Kraftübertragung begünstigt diesen Effekt noch. Eine genaue Aussage, wann es zum Versagen der Losflansch-Vorschweißverbindung unter den genannten Bedingungen kommt, sucht man vergebens. Selbst in der DVS 2210–1 Beiblatt 3 [13] Teil 2.1 Vorschweißbunde findet man lediglich den Hinweis darauf, dass die Dimensionierung des Vorschweißbundes keinen Aufschluss über seine Belastbarkeit bzw. die der Flanschverbindung gibt.

Dieses „Nennweiten-Dilemma“ wurde konstruktiv vor Jahren bereits durch Karl-Albert Reinert, dem Gründer der Reinert KG (später Reinert-Ritz GmbH), in Angriff genommen und kunststoffgerecht gelöst. Das Ergebnis war der sogenannte Sonderflansch, ein durchbohrter PE-Bund mit Stahl-Hinterlegflansch (s. Bild 3 „Sonderflansch“). Die Firma Europlast aus Oberhausen, ein Kunststoffrohr-Hersteller und Pionier der damaligen Zeit, führte erstmals um 1980 einen solchen Sonderflansch in ihrem technischen Katalog auf. Auch heute noch finden Sonderflansche weite Verbreitung.

Die Besonderheit dabei ist, dass nicht das gleiche Flanschmaß wie das des entsprechenden Losflansches für diese Rohrdimension herangezogen wird, was zur Folge hätte, dass nur ein Festflansch aus der Losflanschverbindung würde, sondern die Nennweite eine Stufe kleiner ausfällt. Der Lochkreis K liegt damit näher am Rohraußendurchmesser. Zur Verteilung der Schraubenkräfte auf die Hinterseite des Bundes und ergo für die Festigkeit der Flanschlösung wird ein spezieller Stahlflansch mit gleichem Lochbild hinterlegt. Gleichzeitig wird mit dieser Lösung das weitere Manko der Losflansch-Vorschweißbund-Verbindung, nämlich das Kippen des Bundes, verhindert. Hiermit ist nicht nur eine druckklassengerechte Flanschverbindung, sondern auch der nennweitengleiche (auf den Innendurchmesser bezogene) Anschluss von PE-Rohr an Armaturen und Flanschenrohre aus Guss bzw. Stahl möglich und es können dadurch kleinere Armaturen eingesetzt werden. Beispiel: an ein Rohr DN/OD 250 bzw. dn 250 mm SDR 11 mit Innendurchmesser (Nennweite) 204,6 mm kann mit Verwendung eines Sonderflansches DN 200/d 250 SDR 11 eine Armatur DN 200 angeschlossen werden. Die Wahl einer Losflansch-Vorschweißverbindung ließe da nur eine Armatur der Dimension DN 250 zu (s. Bild 4 „Nennweiten-Dilemma“ und Bild 5 „Kleinere Armatur durch Verwendung von Sonderflansch bzw. VP-Flansch“).

Bild 4: „Nennweiten-Dilemma“ Stahl/Guss: DN = Nennweite = Innendurchmesser = Flanschmaß

PE-HD: d = DN/OD = Nennweite bezogen auf Außendurchmesser; Innendurchmesser rechnerisch; Flanschmaß = f(Flanschlösung)

Aber auch für den Fall, dass eine druckklassengerechte, dauerhaft dichte Flanschverbindung gefordert ist, bei der eine Sonderflansch-Lösung maßlich nicht möglich oder der Freiheitsgrad einer Losflansch-Verbindung erforderlich ist, hat man bei Reinert-Ritz eine kunststoffgerechte Lösung im Produkt-Portfolio. Seit Ende der 1990er Jahre gibt es mit dem HP-Flansch eine Variante, die sogar für bestimmte Anwendungen bis 25 bar und andere Anwendungen bis DN/OD 2000 ausgelegt werden kann.

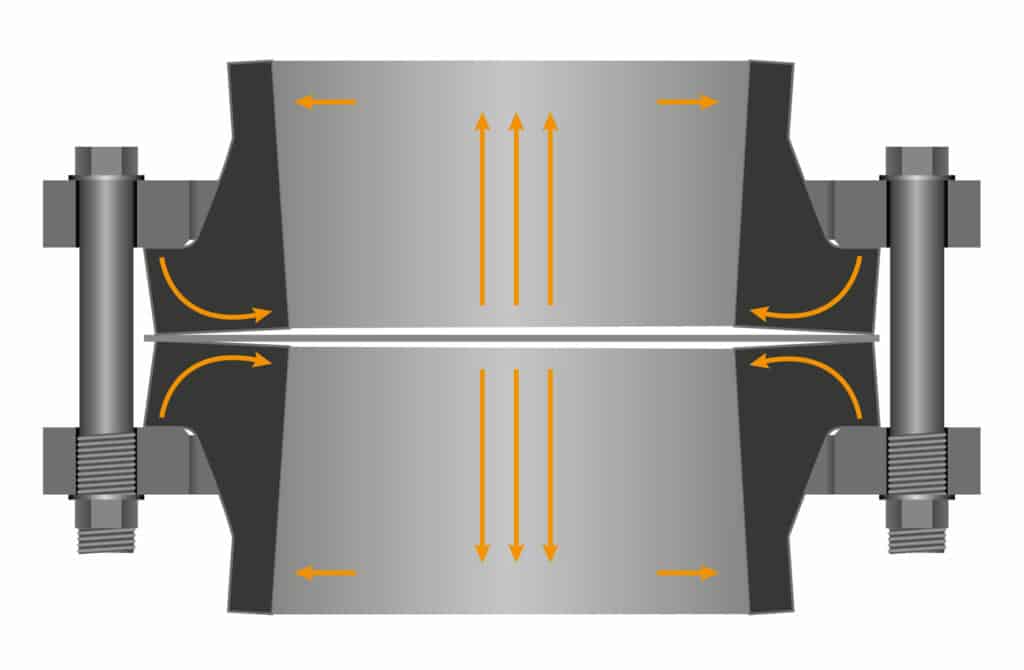

Die Besonderheit des kunststoffgerecht konstruierten HP-Flansches besteht darin, dass der PE-Bund und der Hinterlegflansch als eine Einheit geliefert werden und genau aufeinander abgestimmt sind. Der speziell ausgelegte Hinterlegflansch greift formschlüssig über eine vergrößerte Kontaktfläche direkt am Rohraußendurchmesser auf den Bundrücken und stützt den Bund zudem noch am Außendurchmesser ab (s. Bild 6 „Vergleich V‑Bund zu HP-Flansch-Fläche“). Dies wirkt einer Verformung des PE-Bundes durch allgemein hohe Belastung entgegen und sorgt mit der passenden Dichtung für eine sichere und dichte Flanschverbindung. Einflüsse von Dichtfläche, Dichtung, Schrauben und Flansch an sich gelten übrigens für alle Übergänge, die mit Flanschen hergestellt werden. Sie sind wesentliche Bestandteile des Systems „Flanschverbindung“ (s. Bild 7 „System Flanschverbindung“). Die Druckklassengerechtheit, sprich hohe Leistungsfähigkeit der HP-Flanschlösung führte dann auch zur Namensgebung: HP steht in diesem Zusammenhang für High Performance.

Eine neue, zukunftweisende Variante der Hinterlegflansche sowohl für Sonderflansche als auch HP-Flansche aus dem Hause Reinert-Ritz setzt sich immer stärker durch: die äußerst leichte Version aus faserverstärktem Kunststoff (s. Bild 8 „HP-Flansch“ und Bild 9 „VP-Flansch“). Aufgrund des geringen Gewichts wird, je nach Größe, die Handhabung und Weiterverarbeitung deutlich vereinfacht. Ein weiterer großer Vorteil ist die völlige Korrosionsfreiheit des Flansches, die ihn auch in aggressiver Umgebung problemlos einsetzbar macht.

Die Kombination aus Kunststoffflansch mit weiteren konstruktiven Optimierungen bildet die Grundlage für den Valve Performance VP-Flansch, der im PE-Bund Langlöcher aufweist, die ein Ausrichten der Armatur bzw. des Bundes bei der fachgerechten Montage wesentlich erleichtern. Nach der Installation bietet der VP-Flansch dank der Konstruktion seines Hinterlegflansches mit Tellerfeder-Effekt eine kontinuierliche Schraubenvorspannung (s. Bild 10 „Tellerfeder-Effekt“), die auch nach der Dichtheitsprüfung noch vorherrscht.

Dauerhaft dichte Flanschübergänge in Kunststoffrohr-Systemen sowohl auf Armaturen, als auch Flansche anderer Druckrohrsysteme sind mit durchdachten Lösungen aus dem Hause Reinert-Ritz sicher und verlässlich realisierbar. Hier finden Sie verlässliche Komponenten auch für Ihre Flansch-Herausforderung.

Downloaden Sie diesen Fachbeitrag als PDF

Diesen Sonderdruck unseres Fachartikels in der 3R vom 04/05 2018 können Sie auch als PDF Dokument erhalten.

Quellen zum Fachartikel Flansche im (Kunststoff-)Rohrleitungsbau

[1] Quelle: Festschrift 700 Jahre Stadt Ronneburg/Thür.

[2] Quelle: Historische Entwicklung der Rohrleitungstechnik, Harald Roscher und Ulf Herbig, Springer 2016

[3] Quelle: E‑Book Gussrohre 05.2014

[4] EN 1092 Flansche und ihre Verbindungen

[5] Quelle: W. Müller und E. Ant, Geschichte der Kunststoffrohre, Kunststoffrohr Handbuch, KRV

[6] DIN 8074 und DIN 8075 Rohre aus Polyethylen (PE) – PE 80, PE 100

[7] DIN 8072 und DIN 8073 Rohre aus Polyethylen weich – Achtung: Dokument zurückgezogen

[8] ISO 3 Normzahlen; Normzahlreihen

[9] ISO 4065 Rohre aus Thermoplasten – Universelle Wanddickentabelle

[10] DIN 323 Normzahlen und Normzahlreihen

[11] DIN EN 12201 Kunststoff-Rohrleitungssysteme für die Wasserversorgung und für Entwässerungs- und Abwasserdruckleitungen – Polyethylen (PE)

[12] DIN EN 1555 Kunststoff-Rohrleitungssysteme für die Gasversorgung – Polyethylen (PE)

[13] DVS Richtlinie 2210–1 Beiblatt 3 Industrierohrleitungen aus thermoplastischen Kunststoffen . Projektierung und Ausführung – Oberirdische Rohrsysteme – Flanschverbindungen: Beschreibung, Anforderungen, Montage