Die geplante Erweiterung der bisherigen Kapazitäten des Ölfeldes war nach Jahren eine sehr große Investition für Kasachstan. Mit der Expansion resultierten nicht nur weitere Arbeitsplätze mit entsprechend ökonomischer Bedeutung für die Region, sondern war auch planerisch für alle Beteiligten eine Herausforderung. Der Betreiber verfolgte ein klares Ziel: die Förderung auf einem hohen, langfristig tragfähigen Leistungsniveau zu stabilisieren und zugleich die Anlagenrobustheit in kritischen Hilfsmedien wie Lösch- und Brauchwasser zu erhöhen. Für das Projektteam bedeutet das Stahl-geprägte Standards, hohe Nachweispflichten und enge Termine – und zugleich der Wunsch, Korrosion, Montageaufwand und Lebenszykluskosten zu senken.

„Wir mussten zeigen, dass korrekt geschweißte PE-Verbindungen die gleiche Sicherheit liefern wie Stahl – nur ohne Korrosion und ohne kathodischen Schutz.“ Omar Abdiev, Engineering Manager, Tengizchevroil

Bereits in der FEED-Phase des Projektes entschied sich das Projektteam für PE-Leitungen, allerdings waren Erfahrungen im Einbau mit dem Material so gut wie nicht vorhanden. Es brauchte frühzeitig einen erfahrenen Mentor, der sich technisch wie handwerklich mit PE in unterschiedlichsten Anwendungen auskannte und das Vorhaben professionell anleitete.

Der Rohrhersteller Chevron CMI stieß bei seiner Lösungssuche auf Reinert-Ritz und die flexiblen Möglichkeiten für individuelle Fittings. Gemeinsam wurden unterschiedliche Leitungen und Anwendungen identifiziert und damit auch eine Verarbeitung dreier unterschiedlicher PE-Werkstofftypen.

Besonders sensibel waren die thermischen Randbedingungen. Für das Feuerlöschsystem lagen die Auslegungstemperaturen zeitweise bei bis zu rund 60 °C. Die Lösung: ein hochtemperaturbeständiger PE-Werkstoff, PE 100-RT für das Löschwasser sowie PE 100-RC (crack resistant) für Leitungsabschnitte mit erhöhter Einbaubelastung. Das senkte die erforderlichen Wanddicken, begrenzte das Risiko von Risswachstum und hielt die Systeme zugleich montagefreundlich.

„Wir waren Pioniere: neues Material, 1.200-mm-Dimension, hohe Temperaturanforderungen – und ein Terminplan, der sich ständig bewegte. Ergebnis: ein vollständiges, korrosionsfreies System – terminsicher umgesetzt.“ Kevin Hoffmann, damals Area Sales Manager bei Reinert-Ritz

Da segmentierte Formteile im Einbau von Vornherein nicht erlaubt waren, weil diese von Natur aus eine natürliche Druckbeschränkung und damit reduzierte Belastbarkeit mit sich bringen, wurden kompakte 90° Winkel aus einem Stück gefertigt und geliefert. Die Konstruktion berücksichtigte ebenfalls die beengten Einbauverhältnisse vor Ort.

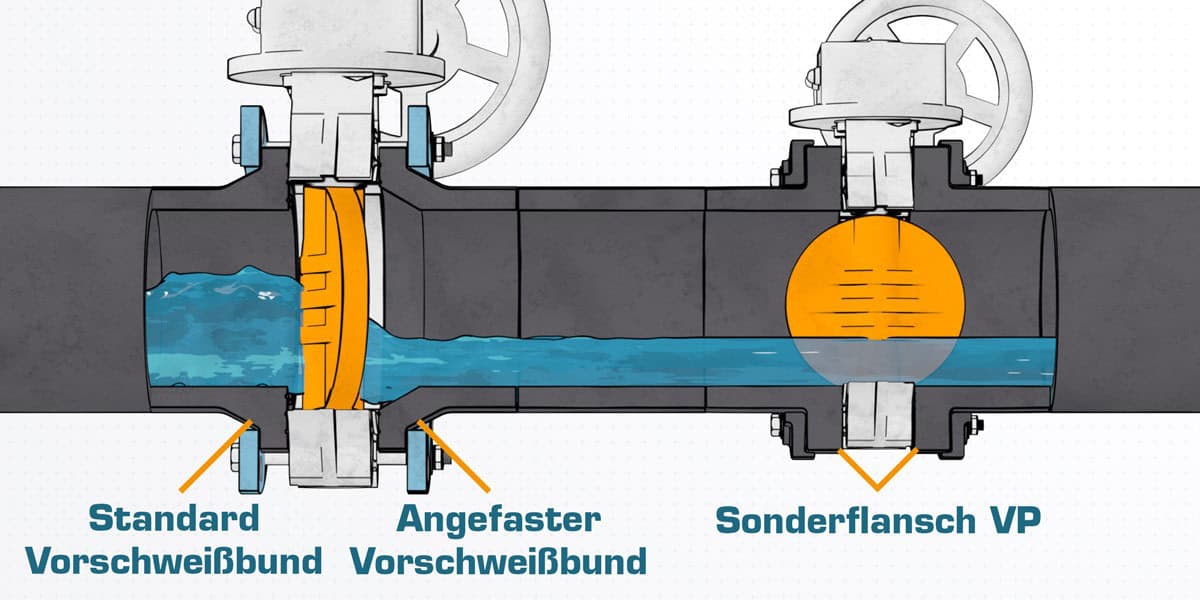

Um auch für die Prozessleitung segmentfreie Formteile einzubauen, konstruierte Reinert-Ritz druckklassengerechte T‑Stücke mit hoch belastbaren HP-Flanschen. Die abgestimmte, kompakte Einheit ersparte den Monteuren nicht nur die Schweißarbeiten auf der Baustelle. Da Flansche mit PE-Bund oft zu Problemen auf den Baustellen und im Betrieb führen, wurde sich für diese HP-Flansche entschieden, um die Prozess-Belastungen mit genügen Sicherheitsreserven sicher zu verkraften.

Die Mauerdurchführungen konnten vorab direkt an das Betonwerk verschifft werden, damit diese vor Ort in die benötigten Betonschächte eingegossen werden konnten, um diese “Verbundprodukte” nicht nur effizienter zu produzieren, sondern sie schlussendlich auf der Baustelle deutlich wirtschaftlicher in einem Stück einzubauen.

Gemeinsame Expertise sichert Qualität

Entscheidend ist: Die Wahl von PE war richtig – korrosionsfrei, thermisch belastbar (u. a. mit PE 100-RT/ PE 100-RC), mit schlankeren Wanddicken, planbaren Montagezeiten und niedrigeren Lebenszykluskosten.

Die erfolgreiche Zusammenarbeit innerhalb des gigantischen Projektes basierte auf einer sehr frühen Zusammenarbeit der Planer und Ingenieure, die sich engagiert der neuen PE- Herausforderung stellten und stets eine enge professionelle Begleitung bei Problemstellungen einforderten. Dabei zog sich die konsequente Qualitätssicherung als roter Faden durch die Umsetzung: Zertifizierte Schweißer, definierte Verfahrensparameter, Probenahmen, Prüfungen und lückenlose Rückverfolgbarkeit.

Dass die „anlagentaugliche“ Kunststofflösung nicht als Sonderweg, sondern als regelkonforme Option anerkannt wurde, lag an der frühen, engen Zusammenarbeit mit Reinert-Ritz: gemeinsame Spezifikation in der FEED-Phase, belastbare Nachweise und Dokumentation, passgenaue, segmentfreie Bauteile (u. a. kompakte 90°-Winkel, T‑Stücke mit HP-Flanschen) sowie Vor-Ort-Support. Die strengen Anforderungen wurden nachweislich erfüllt und Installation und Abnahme liefen terminsicher.

„Gegenüber typischen Versorgungsprojekten war das ein zusätzliches Level an Doku – aber genau das hat Vertrauen geschaffen.“ Omar Abdiev, Engineering Manager, Tengizchevroil